Методика восстановления автомобиля: подробная схема ремонта

Целью технологической схемы ремонта машины является восстановление ее работоспособности и продление ресурса. Технологический процесс ремонта включает в себя последовательность операций, весьма тщательно разработанных и контролируемых. Он основан на методах обработки, очистки, измерений и сборки деталей, а также на контроле размеров и допускаемых изменений.

Технологическая схема ремонта машины предполагает выполнение определенной последовательности операций в соответствие с техническими требованиями и установленными методами. Первоначально производится разборка машинного агрегата на составные части и комплектование их для дальнейшей обработки и контроля.

Весь процесс ремонта валов и подвижных деталей включает такие операции, как мойка, очистка поверхностей от грязи и посторонних веществ, а также измерение и контроль зазоров между деталями. В результате технологического процесса машина должна быть восстановлена в соответствие с допускаемыми изменениями размеров и поверхностей, что обеспечивает ее работоспособность и долговечность.

Работа в течение технологического процесса ремонта выполняется на специальном оборудовании, расположенном в соответствии с требованиями безопасности и удобством обслуживания. Каждая операция имеет свою важность и необходимость для достижения качественного результата. Необходимо отметить, что мельчайшие изменения и погрешности в технологической схеме ремонта могут привести к недопустимому снижению ресурса машины и потере ее работоспособности.

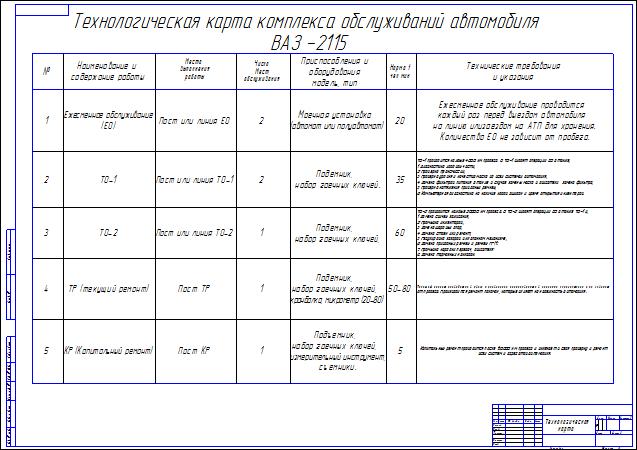

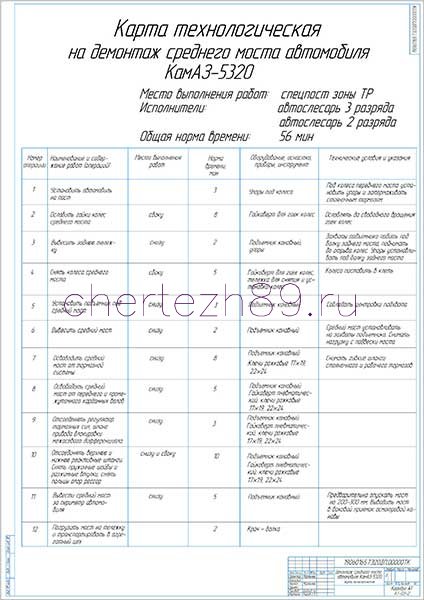

Схема технологического процесса ремонта машин и оборудования

Ремонт машин и оборудования на производственных предприятиях включает в себя совокупность операций, которые проводятся с целью восстановления работоспособности деталей, агрегатов и оборудования в целом. Технологическая схема процесса ремонта имеет общую структуру и предусматривает последовательность операций.

Первым этапом процесса ремонта является разборка машин и оборудования. Во время этой операции осуществляется снятие деталей, их разделение и тщательная проверка на наличие повреждений и износов. В случае необходимости детали проходят дополнительные операции по обработке и очистке поверхностей.

После разборки производится контроль размеров и соответствие деталей техническим требованиям. Если выявлены изменения размеров, проводится операция по восстановлению детали с помощью специальных методов обработки, таких как сварочное соединение или изменение формы или диаметра поверхности.

Детали, подверженные износу или повреждению, заменяются на новые или восстанавливаются. После замены или восстановления деталей, осуществляется операция по сборке машин и оборудования. В ходе сборки необходимо обеспечить правильное соединение деталей, установить зазоры между подвижными элементами и покрыть поверхности специальными веществами, например, смазкой или краской, для обеспечения надлежащей работы и защиты от коррозии.

После сборки проводятся технические испытания и испытания на нагрузку для проверки работоспособности машин и оборудования. В случае обнаружения неисправностей или недостатков производится доработка или дополнительные операции, направленные на устранение выявленных проблем.

Завершающим этапом технологического процесса ремонта является контроль качества выполненного ремонта. Проверяются размеры и параметры деталей, а также их соответствие требованиям. В случае несоответствия производится повторная проверка и коррекция.

Таким образом, схема технологического процесса ремонта машин и оборудования включает в себя множество операций, которые проводятся в ходе ремонта для восстановления и обеспечения работоспособности машин и оборудования на производственных предприятиях.

Общая схема производственного процесса ремонта машин

Технологическая схема ремонта машины представляет собой совокупность операций, которые выполняются на производственных предприятиях с целью восстановления рабочего состояния машины и продления ее ресурса. Данный процесс включает шесть основных производственных процессов, которые следует проводить в определенной последовательности.

Первый процесс — это мойка деталей. Детали, агрегаты и комплектующие необходимо тщательно очищать от загрязнений, жидкостей, веществ и поверхностных окислов. Для этого часто используют различные методы мойки, такие как механическая чистка, мойка в щелевом моющем аппарате или ультразвуковая мойка.

Второй процесс — это контроль состояния деталей. Каждая деталь проходит проверку на предмет допускаемых изменений размеров, зазоров, дефектов и других характеристик. Это позволяет определить, какие детали нуждаются в дополнительной обработке или замене.

Третий процесс — сборка и комплектование деталей. Детали собираются в определенной последовательности, с учетом соответствия подвижных и неподвижных элементов, используя механическую силу или специализированное оборудование. Также важно правильно комплектовать детали с учетом их функционального назначения и технических требований.

Четвертый процесс — это сварочные работы. Если во время контроля были обнаружены трещины или другие дефекты, то необходимо провести сварочные работы для устранения этих повреждений. В сварочном процессе важно соблюдать все технологические требования и допускаемые изменения размеров и формы деталей.

Пятый процесс — проверка собранной машины. После сборки машины проводится комплексный контроль, который включает проверку работы всех агрегатов и механизмов, а также отдельных частей машины. Замеры, испытания и настройка систем и деталей помогают убедиться в правильности сборки и готовности машины к эксплуатации.

Шестой процесс — это окончательная проверка и отметка о прохождении ремонта. После успешной проверки и испытаний машина получает свидетельство о прохождении ремонта и готова к использованию на предприятии или по назначению.

Видео:

Интерактивная анимационная технологическая карта

Интерактивная анимационная технологическая карта by Корпорация РосПолитехСофт (официальный канал) 4 views 10 months ago 1 minute, 35 seconds