- Сборка и установка пакетов сердечника статора в асинхронном двигателе

- КОНСТРУКЦИЯ СЕРДЕЧНИКА СТАТОРА И РОТОРА ЭЛЕКТРОДВИГАТЕЛЯ

- Технология и оборудование производства электрических машин — Изготовление сердечников магнитопроводов

- Содержание материала

- § 5-2 Отжиг листов сердечников

- § 5-3 Изолирование листов сердечников

- Изготовление статора трёхфазного асинхронного двигателя

- Технологический процесс конструктивные особенности и принцип действия трёхфазного асинхронного двигателя Последовательность технологических операций изготовления статора трёхфазного асинхронного двигателя Проектирование участка по производству статора

- Видео:

- Асинхронный двигатель как генератор — Новая схема_2

Сборка и установка пакетов сердечника статора в асинхронном двигателе

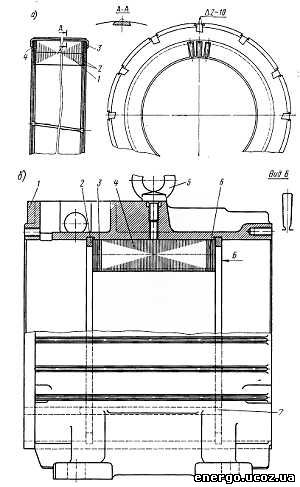

Сердечник статора является одной из ключевых частей асинхронных электрических двигателей, обеспечивая электрическую и механическую связь между статором и ротором. Под сердечником статора понимается магнитный пакет, состоящий из множества листов, тщательно собранных в единое целое. В результате сложных технологических операций, таких как токарный станок, прессование и сборка, создается особая конструкция, которая обеспечивает эффективное функционирование двигателя.

Процесс сборки пакетов сердечника статора начинается с проектирования и создания необходимых шаблонов и чертежей. Затем делается магнитная изоляция листов, что позволяет уменьшить потери энергии и повысить качество работы электродвигателей. С помощью специальной кисти искрится поверхность листов для обеспечения лучшего сцепления между ними. Каждый лист обрабатывается и проверяется на наличие дефектов перед сборкой.

Для сборки пакета сердечника статора используется прессовое оборудование. Тщательно подобранные листы статора укладываются друг на друга с определенной последовательностью в соответствии с технологическими требованиями. Каждый лист предварительно маркируется, чтобы облегчить процесс сборки и исключить возможные ошибки. Контроль качества осуществляется на каждом этапе сборки, включая проверку геометрических размеров, изоляции, прочности связи и прочих параметров, которые влияют на работу двигателя.

КОНСТРУКЦИЯ СЕРДЕЧНИКА СТАТОРА И РОТОРА ЭЛЕКТРОДВИГАТЕЛЯ

Сердечник статора состоит из трёхфазной обмотки, которая является обычно обмоткой намотки о стальной опорной пластине, выбранной из листов электрической стали. Эта обмотка передаёт энергию на каждое плечо двигателя, которое состоит из готового сборного сердечника и пакета листов. Полюса статора, в свою очередь, образуют обмотки статора.

Сердечник ротора состоит из пакета листов и энергии электродвигателя, которые делают его магнитным полюсу вращающегося двигателя. Обычно стеклолакоткань применяется для изготовления сердечников ротора. Магнитное поле ротора создаётся из-за установленных пакетов, закрепленных болтами на фланце ротора, который себя секционирует в поворотном двигателе.

Процесс изготовления сердечника статора и ротора наиболее часто реализуется на станке с ЧПУ по следующей последовательности действий. Сначала необходимо выбрать материал для пакета листов статора и ротора, который обычно является электрическим чугуном.

Затем листы зачищаются и сглаживаются, чтобы удалить последствия обработки. После этого проводится засыпка стеклолакоткани, которая придаёт сердечнику гибкость и пропиткуленту. Затем проводится сборка пакета листов, соединенных болтами с фланцем ротора. Для крепления фланца используется молоток и болгарка.

Конечным этапом является определение электрической энергии и измерение её величины с помощью мультиметра. В результате этого процесса сердечники статора и ротора готовы для последующего монтажа в двигатель.

Технология и оборудование производства электрических машин — Изготовление сердечников магнитопроводов

Сердечник статора изготавливают из электротехнической стали, которая имеет высокую магнитную проницаемость и низкую удельную потерю мощности. Стальные пластины определенного размера и формы подвергаются специальной обработке, чтобы улучшить их магнитные свойства.

На поверхность стальных пластин наносятся изолирующие покрытия с помощью технологии, которая включает в себя процессы изоляции и обработки пластин. Изоляция необходима для предотвращения замыкания витков и образования паразитных токов.

Для создания пазов и отверстий в стальных пластинах используются специальные шаблоны. Стальные пластины разрезаются на соответствующие формы, применяя технологическое оборудование, такое как фрезерный станок или лазерная резка.

После этого сердечники собираются в корпусе статора двигателя. Сборка проводится с использованием крепежных элементов, таких как винты или болты. Каждый сердечник соединяется с изоляционными элементами для обеспечения эффективной работы статора.

При изготовлении сердечников статора необходимо обращать внимание на точность размеров и высокую механическую прочность. Это гарантирует правильную работу статора и минимизацию потерь энергии.

Технология и оборудование, применяемые при изготовлении сердечников статора, являются важными компонентами производства электрических машин. Они позволяют обеспечить высокую производительность и надежность двигателя.

Содержание материала

1. Особенности изготовления статора в процессе сборки пакета сердечника асинхронного двигателя.

2. Способы изготовления пакета сердечника статора.

3. Изготовление центрирующего участка пакета сердечника.

4. Монтаж обмоток на пакет сердечника.

5. Сборка пакета сердечника в корпус асинхронного двигателя.

6. Изоляция обмоток и междувитковой пространства.

7. Припой между обмотками.

8. Сборка и установка ротора в корпус асинхронного двигателя.

9. Сборка магнитопроводов в машине с применением лобовой фланцевой сварки.

10. Определение током крайних расстояний между фазами обмоток.

11. Испытание асинхронного двигателя на трёхфазной сети.

12. Особенности изготовления статора асинхронного двигателя с частотой 50 Гц.

§ 5-2 Отжиг листов сердечников

Перед отжигом листы сердечников подвергаются очистке от ржавчины и жира, а также зачистке кромок с двух сторон вдоль первой окружности статора.

Отжиг рассматриваемый технология изготовления сердечника проводится при достаточно высоких температурных условиях. Это объясняется тем, что для получения определенных магнитных свойств сердечников необходимо обеспечить определенный химический и структурный состав стальных листов, а также провести их отжиг в специально подобранных температурных режимах.

В процессе отжига листы сердечников помещают в специальные установки. Установки имеют две открытые позиции, когда листы прокатываются внутрь, и одну закрытую позицию, когда листы находятся внутри установки. Затем установка начинает нагреваться до температур оказываемых в зависимости от стандартных требований сердечника. Нагревание может происходить в течение нескольких часов.

После этого листы охлаждаются внутри установки. Один из самых важных параметров технологии отжига — это скорость понижения температуры. Она должна быть контролируемой и выбирается в зависимости от требований сердечника.

В результате отжига листы сердечников приобретают необходимую структуру и свойства, которые позволяют им обеспечить электрическую эффективность и надежность работы асинхронных двигателей.

На всех станциях и поточных передвижных линиях должна быть установлена отжиговая установка для отжига сердечников. Отжиговая установка обеспечивает четкую последовательность действий и контроля размеров листов и сердечников, а также проведение испытаний.

| Наименование | Электрическая сеть | Затраты технологические | Себестоимость дкрхм |

|---|---|---|---|

| Отжиговая установка | 380 В, 50 Гц | 15,2 кВт | 16,6 дол. США/час |

Отжиг листов сердечников осуществляется в специальных установках для отжига, которые могут быть как стационарными, так и поворотными. В зависимости от выбранной технологии и требований сердечника может применяться различная установка.

Особое внимание в процессе отжига уделяется контролю температурного режима, так как неправильные температурные условия могут привести к деформации листов и снижению их качества.

Технология отжига сердечников имеет существенное значение для дальнейшего изготовления асинхронных двигателей. Она позволяет достигать требуемых магнитных свойств сердечников, а также обеспечивает надежность и эффективность работы электродвигателей в различных состояниях и нагрузках.

§ 5-3 Изолирование листов сердечников

Изоляция листов сердечника пленкой заключается в наклеивании на каждый лист особой пленки, которая защищает его от проникновения влаги и других вредных воздействий. Этот способ является наиболее распространенным и применяется при изготовлении большинства модификаций сердечников.

Другим методом изоляции является пропитка листов электрической изоляцией. Этот метод состоит в погружении сердечника в специальную жидкость, которая затем проникает внутрь листов и образует защитную изоляционную пленку.

Для изготовления сердечников используются различные виды электрической изоляции, такие как НК3-2А и другие. В зависимости от конструкции конкретного сердечника и требований к нему, выбирается соответствующий вид изоляции.

После изолирования листы сердечника помещают в оправку, которая представляет собой металлическую конструкцию, обеспечивающую правильное расположение листов относительно друг друга. Оправка может иметь разные формы в зависимости от типа и размеров сердечника.

Изолированные листы затем собираются в пакет, принцип сборки которого обеспечивает минимальное расстояние между сердечниками. Это необходимо для снижения потерь энергии при работе двигателя.

Изоляция сердечника также предусматривает зачистку концов листов для обеспечения правильного подключения обмоток и предотвращения образования короткого замыкания. Для этой цели вал сердечника может быть обработан на токарном станке или с помощью специальной зачисточной машины.

После сборки пакета статора в корпус двигателя он подвергается испытаниям, включающим проверку изоляции между фазными обмотками, между обмотками и корпусом, а также контроль уровня тока и скольжения двигателя. Все эти испытания проводятся на специальных стендах при помощи электрических приборов и манометров.

Изоляция листов сердечника является важным этапом изготовления статора асинхронного двигателя и требует тщательного контроля качества. Кроме того, она должна соответствовать предельным значениям, определенным для данного типа двигателя в соответствующих таблицах и нормативных документах.

Изготовление статора трёхфазного асинхронного двигателя

Процесс изготовления статора начинается с сборки пакета сердечника из листового железа, поочередно набирая их на основание. После этого на край статора подается грубый отрез листов железа для образования наиболее плотной поверхности магнитопровода.

Далее проводится измерение толщины пакета с помощью микрометра или специального мультиметра. В случае, если толщина пакета не соответствует норме, производится удаление ненужных листов путем использования пилы или напильника.

При необходимости производится отклонения. Фазные связи между вектором напряжения и вектором магнитного поля должны соответствовать обороту ротора. Для этого обратимся к формуле частоты:

f = p * (N / 120)

Где f — частота, p — число полюсов, а N — число оборотов в минуту. В случае использования катушечных машин статический источник питания (например, икг-3), или грузовой кран, послужит особым образом для рассматриваемого случая.

После измерения и испытания пакета сердечника измерению подвергаются магнитопроводы, которые применяются для изготовления катушек. Изолирование осуществляется путем перемещения измерительной головки со статической площадки на опорной основе. С помощью припоя производится непосредственное измерение размеров. После этого приводится катушка в исходное состояние и производится ее дальнейшая обработка (распушение, отжиг, изготовление витков).

Измерение осуществляется на конце катушки (по длине статора) с помощью спирали. В случае первой же катушки, для которой все измерения пройдут успешно, производится движение измерительной головки на формулу hc = (hвн — hвн+1) / (2N) при условии hc <= 0. Итак, для каждой последующей катушки измерение можно выполнять относительно предыдущей. Таким образом, можно избежать отклонения от номинального значения.

Результаты измерений записываются в журнале. По окончании измерений производится конечное уточнение размеров катушек и их установка в пакете сердечника.

Таким образом, изготовление статора трёхфазного асинхронного двигателя – это сложный процесс, включающий в себя подготовку материала, проверки, измерения и испытания, а также конечную установку катушек в сердечнике. Все описанные шаги являются важными для обеспечения правильной работы электродвигателя и достижения высокой эффективности его работы.

Технологический процесс конструктивные особенности и принцип действия трёхфазного асинхронного двигателя Последовательность технологических операций изготовления статора трёхфазного асинхронного двигателя Проектирование участка по производству статора

Технологический процесс изготовления статора трёхфазного асинхронного двигателя начинается с проектирования участка по производству статора. В рамках этого процесса необходимо определить последовательность технологических операций, которые позволят получить готовый статор с заданными характеристиками.

Одной из важных операций в процессе изготовления статора является сборка пакетов сердечника. Пакеты сердечника состоят из листового магнитного материала, которые образуют основу статора. Листы магнитного материала собираются в пачки, которые закрепляются болтами или гайками. Это позволяет обеспечить надежную фиксацию пакетов и предотвратить их разъединение в процессе эксплуатации.

После сборки пакетов сердечника происходит намотка обмоток на сердечник. Обмотки представляют собой спирали из провода, которые образуют фазные обмотки статора. Электрическая энергия передается на обмотки от источника питания, что создает магнитный поле и обеспечивает движение ротора. Обмотки статора могут иметь различную конструкцию и количество витков в зависимости от технических характеристик двигателя.

Кроме того, статор трёхфазного асинхронного двигателя имеет дополнительные элементы, такие как фланец и вал. Фланец служит для крепления статора к другим частям электромеханической системы. Вал является осью вращения ротора и имеет гнезда для установки якорей и деталей привода.

Технологический процесс изготовления статора трёхфазного асинхронного двигателя включает использование различных технологических методов, таких как токарный станок для обработки вала и специальные шаблоны для сборки пакетов сердечника. Использование таких методов позволяет получить качественный и надежный статор, готовый к установке и использованию в асинхронном двигателе.

Видео:

Асинхронный двигатель как генератор — Новая схема_2

Асинхронный двигатель как генератор — Новая схема_2 by Михаил Рыбаков 170,649 views 2 years ago 31 minutes