- Ремонт двигателя а41: подробное руководство и советы

- Ремонт двигателей A-01 и А-41

- Ремонт основных деталей и узлов

- Блок цилиндров

- Коленчатый вал

- Маховик

- Шатун

- Вкладыши коленвала

- Поршни поршневые кольца и поршневые пальцы

- Замена поршневых колец и поршневых пальцев

- Распредвал

- Клапаны

- Коромысло клапана

- Штанга толкателя

- Толкатель

- Механизм уравновешивания

- Масляный насос

- Масляный фильтр

- Воздухоочиститель

- Водяной насос

- Вентилятор

- Муфта сцепления

- Видео:

- Чтоб kyй был не меньше 20см

Ремонт двигателя а41: подробное руководство и советы

Двигатель а41 является одним из самых важных компонентов в любом транспортном средстве. Он отвечает за привод и работу всех других систем. Для того чтобы двигатель а41 работал на должном уровне и не испытывал серьезных поломок, необходимо проводить регулярный ремонт и обслуживание. В данной статье мы рассмотрим основные моменты ремонта и обслуживания двигателя а41.

Перед началом ремонтных работ необходимо полностью разобрать двигатель а41. Чтобы это сделать, отверните все болты и гайки, которые держат вместе детали двигателя. После разборки, все части следует промыть от пыли и грязи, при необходимости можно использовать специальные чистящие средства. Также следует проверить состояние каждой детали двигателя а41 и устранить износ, если он есть.

Особое внимание при ремонте двигателя а41 следует уделить проверке поршней и гильзы. Если любая из этих деталей имеет износ, необходимо заменить их на новые. Гильза должна иметь определенную толщину, которая проверяется специальным инструментом. При обнаружении любых повреждений, необходимо устранить их или заменить соответствующую деталь.

Проверка и обслуживание клапанов также является важной частью ремонта двигателя а41. Клапаны должны быть в правильном порядке и иметь правильную фаску. При обнаружении любых повреждений или износа клапанов, они должны быть заменены на новые. Также можно промыть клапаны и очистить их от пыли и грязи, используя специальную пасту.

После того как все детали двигателя а41 проверены и отремонтированы, необходимо произвести их сборку. Каждая деталь должна быть установлена на свое место в правильном порядке. Также необходимо правильно установить распредвал, шатуны, вставить шестерню и втулку. Зазоры и затяжки болтов должны быть точно заданы с помощью специального инструмента — шпильковерта. Последним этапом сборки является установка механизма распределения газов.

После завершения сборки двигателя а41 необходимо провести испытание. Для этого можно использовать противодавление или пресс-опрессовки. Испытания позволяют убедиться в правильности выполненного ремонта и проверить работу двигателя в реальных условиях. При обнаружении любых неисправностей или напряжений в работе двигателя, необходимо устранить их и повторить испытания.

Важно отметить, что ремонт и обслуживание двигателя а41 лучше доверить профессионалам. Если у вас нет опыта и навыков в ремонте двигателей, лучше обратиться в специализированную мастерскую. Квалифицированные специалисты проведут все необходимые работы и гарантируют эффективность и надежность вашего двигателя а41.

Ремонт двигателей A-01 и А-41

Перед проведением ремонтной работы необходимо проверить состояние блока двигателя. Если стенки блока имеют износ более допустимого размера, то они подлежат изменению. Изменение стенок блока может производиться путем их обработки или установкой втулок.

При обработке стенок блока необходимо провести проверку наличия вмятин, сколов и других повреждений, которые могут повлиять на работу двигателя. При обнаружении таких повреждений они должны быть устранены.

Установка втулок в блок двигателя также может потребоваться в случаях, когда размеры блока и размеры коренных подшипников не соответствуют друг другу. Установка втулок позволяет уточнить размер блока и обеспечить надежную работу двигателя.

В процессе ремонта блока двигателя также должна быть проверена плоскость соединения блока с головкой блока цилиндров. Если плоскость имеет износ, то необходимо провести обработку или замену.

Для установки блока двигателя на его место необходимо использовать специальные ключи и гайки. Блок должен быть установлен таким образом, чтобы основная поверхность блока была параллельна плоскости насоса нагнетающей трубки и водяной трубки.

После установки блока двигателя проводится работа с поршнями. Поршни демонтируются с помощью специальных ключей и шпильки. При работе с поршнями необходимо обратить внимание на состояние их поверхности и наличие износа.

Для восстановления поршней может применяться обработка и установка новых накладок. При установке накладок на поршни следует проверить ширину накладки и угол сопряжения. Также необходимо провести проверку на соответствие размеров и формы поршней.

Работа с подшипниками включает в себя проверку их состояния, замер диаметров и соответствующую обработку или замену. В процессе ремонта двигателя также важно провести работу с кромкой гильзы и установить уплотнение между гильзой и стенок блока.

В работе с головкой блока цилиндров важно обратить внимание на состояние поверхности, а также наличие износа и трещин. В случае обнаружения повреждений, головка блока цилиндров должна быть заменена.

Для проведения ремонтной работы необходимо также проверить состояние масляных каналов, маховика и других элементов двигателя. При обнаружении износа или повреждений эти элементы также подлежат ремонту или замене.

Важным этапом работы с двигателем А-01 и А-41 является правильная установка компонентов. При сборке двигателя необходимо следить за правильным завертыванием болтов и гаек, а также применять специальные замковые устройства для предотвращения их разворота.

После проведения ремонтных работ двигатель должен быть проверен на наличие утечек и неполадок. Особое внимание следует уделить проверке давления масла и давления в системе нагнетания.

Таким образом, ремонт двигателей A-01 и А-41 включает в себя работу с блоком, цилиндрами, поршнями, подшипниками, головкой блока цилиндров и другими элементами. При необходимости проводится обработка, установка и замена компонентов, а также проверка работы двигателя на различных стадиях ремонтной работы.

Ремонт основных деталей и узлов

Основные детали и узлы двигателя а41, такие как поршневые кольца, шатун, коленчатый вал, клапана и крышка головки цилиндров, могут подвергаться износу со временем и требовать ремонта. Ремонт данных деталей и узлов позволяет восстановить их эффективность и продлить срок службы двигателя.

При ремонте поршневых колец необходимо проверить их допускаемые размеры и составление по регламенту. При одновременной замене нескольких колец, их толщина и ширина должны быть одинаковыми. При повреждении поверхности поршневых колец, таких как вмятины или царапины, рекомендуется производить замену.

Ремонт шатуна включает в себя демонтаж и проверку его состояния. Поверхность шатуна может потребовать расточки, чтобы восстановить гладкость и целостность. Накладки на шатунах также могут изнашиваться и требовать замены. В случае деформации шатуна или поршня рекомендуется провести рихтовку или замену узла.

Крышка головки цилиндров также может требовать ремонта при появлении трещин или других повреждений. При отсутствии серьезных дефектов, достаточно провести снятие и установку, смазав контактные поверхности уплотнений.

Ремонт клапанов может включать в себя шлифовку поверхности и установку новых уплотнений. При шлифовании необходимо следить за углом клапана, чтобы обеспечить правильное соотношение с сиденьем. Поврежденные клапаны могут требовать замены.

Блок цилиндров

Одной из наиболее распространенных проблем являются трещины и деформации на поверхностях блока цилиндров. Для устранения трещин и деформаций блока цилиндров используются различные методы и инструменты. В случаях, когда трещины не слишком большие, их можно устранить путем их прокола и последующего заполнения металлом. Для этого обычно используется специальный инструмент, например, зенкер или дефектоскопия.

Также при ремонте блока цилиндров обязательно проводятся мойки и промывки. Мойка блока цилиндров позволяет удалить остатки масла, грязи, а также другие загрязнения. Для этого может использоваться различные растворы, в том числе щелочной раствор или растворные средства на основе кислоты.

После мойки блока цилиндров проводится его осмотр и проверка. В процессе осмотра обращают внимание на наличие трещин, деформаций, износов поверхностей и других дефектов. Также важно проверить состояние мест, где расположены поршни, подшипники, ротора и другие детали.

Если при осмотре блока цилиндров выявляются дефекты, то их следует ремонтировать или восстанавливать. Для этого могут использоваться различные способы, в зависимости от типа и характера дефекта. Например, для устранения трещин можно применить метод сварки или прокола и заполнения металлом. Также возможно применение графитирующих материалов для восстановления изношенных поверхностей.

При установке блока цилиндров необходимо обратить внимание на правильность позиционирования и фиксации. Блок цилиндров должен быть установлен в определенном порядке и с особым вниманием к уплотнениям. Также требуется правильно установить порядок и направление установки поршней, коллектора и других деталей.

Важно также учесть натяг колец поршней и установку подшипников. Натяг колец должен быть равномерным, без избыточного или недостаточного воздействия на поршни. Установка подшипников должна быть произведена с соблюдением требуемого зазора и правильным расположением подшипников в цилиндрах.

В процессе эксплуатации блока цилиндров могут появляться различные проблемы, такие как биения, перегревы или утечки масла. В случае возникновения таких проблем рекомендуется провести дополнительные исследования и проверки. Например, можно использовать методы имитационных испытаний или измерить параметры работы двигателя при помощи специальных приборов и датчиков.

Таким образом, блок цилиндров является одной из наиболее важных деталей двигателя а41. Правильный ремонт и восстановление его деталей позволит продлить срок его службы и обеспечит его надежную работу.

Коленчатый вал

Перед началом ремонта двигателя, необходимо убедиться в отсутствии изношенности коленчатого вала. Для этого следует проверить поверхность стяжной шатуном и венец маховика на наличие изношенности или повреждений.

Если появились признаки изношенности поверхностей или других деталей, то необходимо заменить коленчатый вал. Толщина венца маховика и валов должны соответствовать нормам и регламентам производителя, иначе необходимо произвести их замену.

Проверку коленчатого вала можно выполнить с помощью специальной оправки. Установив оправку в масляный канал двигателя, можно проверить его износе методом замеров поверхности наличии. Если вал имеет изношенность наразу величину, рекомендуется поменять один или несколько его узлов.

Подшипник коленчатого вала также требует особого внимания. В процессе проверки рекомендуется измерить его допускается размеры, толщину и шпилька наличии и, при необходимости, заменить его.

Также необходимо учесть состояние крышки блока цилиндрова и блока цилиндров, а также их поверхности. При обнаружении повреждений или износа стенок, рекомендуется произвести замену деталей.

При сборке двигателя следует обратить внимание на правильное установку коленчатого вала. Для этого необходимо проверить подшипники, уровень изношенности поверхностей и качество их обработки. Количество масла в двигателе также должно быть в соответствии с требованиями производителя.

Установка коленчатого вала производится с применением специальной оправки и заподлицо нанесENE метками. Для уравновешивания коленчатого вала на нем должны быть установлены противовесы, которые можно исправить на этапе производства или в процессе сервисного обслуживания.

После установки коленчатого вала рекомендуется проверить его правильное прохождение испытания при включении двигателя. Необходимо убедиться в корректной работе коленчатого вала, а также в его надежном зацеплении с шатунами и кольцами. При необходимости можно произвести повторное испытание и, при обнаружении проблем или неисправностей, выполнить дополнительные действия.

Особое внимание следует уделить проверке воздушного фильтра. Его эффективность зависит от состояния воздухоочистителя, поэтому рекомендуется проверить наличие повреждений или износа. Важно также обратить внимание на чистоту и качество пробок, а также на правильное зацепление воздушного фильтра с вентилятором.

Важно отметить, что все работы по ремонту коленчатого вала должны быть выполнены профессионалами с использованием специализированных инструментов и оборудования. Неправильный ремонт может привести к серьезным повреждениям двигателя и даже его поломке.

Маховик

Маховик производится из специального металлом со специальными свойствами. На его поверхности наличествуют каналы для установки крепежных болтов. Маховик имеет толщину, которая должна быть контролируема и соответствовать допустимым значениям.

При разборке и проверке маховика на предмет износа или деформации необходимо обязательно проверить наличие трещин, изменение геометрии поверхности, а также на предмет иных повреждений. В случае превышения допустимых значений, маховик должен быть заменен.

Крепеж маховика на коленчатом валу производят с помощью специальных болтов и гайки. На шейке коленчатого вала имеются конусные отверстия, в которые устанавливаются штифты для точной ориентации маховика. Крепление между маховиком и коленчатым валом должно быть надежным и исключать любой люфт.

Перед установкой маховика на двигатель, его наружную поверхность рекомендуется смазать специальной смазкой для устранения трения при его работе.

При испытаниях двигателя после ремонта и установки маховика, необходимо проверить его работу при разных температурах и режимах работы. Это позволит убедиться в эффективности и надежности работы маховика для двигателя автомобиля А41.

Основными способами проверки маховика являются визуальный осмотр на предмет износа и деформации, а также испытания при вращающихся и простаивающих режимах работы двигателя.

Важно отметить, что маховик должен быть изготовлен в соответствии с техническими требованиями и иметь поверхность без окислов и других повреждений, влияющих на его работу.

В случае необходимости замены маховика, следует обратиться в автосервис или мастерскую, где имеются специализированные станки для его разборки и сборки, а также проверки наличия дефектов и деградацию.

Маховик является важной деталью двигателя автомобиля А41, поэтому его техническое состояние, эффективность и надежность работы необходимо проверять и учитывать при проведении ремонта и обслуживания двигателя. Это поможет предотвратить возможные аварии и поломки в работе автомобиля, а также увеличить срок его службы.

Шатун

Перед ремонтом шатуна необходимо отсоединить его от коленвала и снять корпус. Применяются специальные съемники или шпильковерты. Для устранения износа на поверхности лапок шатуна рекомендуется обезжирить и промыть деталь в мойке. Также можно применить порошковую металлургию для восстановления изношенной поверхности.

Проверка шатуна включает в себя измерение геометрии, размеров и износа лапок. Поверхность лапок должна быть гладкой и матовой. В случае трещин, износа или разрушенных шатуны рекомендуется заменить.

При установке шатуна необходимо правильно затягивать болты, контролируя их глубину и рекомендуемую величину крутящего момента. Перед установкой блока цилиндров шатун должен быть смазан масляным порошком для снижения трения.

Также необходимо проверить и регулировать геометрию шатуна, особенно при замене коленвала или поршней. Для этого используются специальные ключи и съемники. Важно учесть, что при снятии и установке головки шатунного механизма необходимо выполнить отсос масляной трубки.

Ремонтная деятельность по монтировке шатунного механизма включает в себя установку шатуна с пальцами и кольцами в гнезда шатуна картера двигателя. Затем устанавливается крышка шатуна с болтами и проверяется правильность установки. Крышка должна быть плотно закрыта и стопорная толщина коленчатого вала должна быть правильной.

Вкладыши коленвала

Вкладыши коленвала могут потребовать замены по ряду причин, таких как износ, трещины или дефекты поверхности. В случае обнаружения таких дефектов, необходимо незамедлительно заменить вкладыши.

Процесс замены вкладышей коленвала может быть выполнен с помощью специального инструмента и определенных навыков. Перед установкой новых вкладышей необходимо удалить старые с поверхности коленвала. Для этого используется специальный инструмент, например, фрезерованием или притиркой вручную.

При установке новых вкладышей нужно обеспечить правильное зацепление с коренными шейками коленчатого вала. Для этого перед установкой вкладышей следует смазать их масляным током, а также проконтролировать их состояние на наличие трещин и других дефектов. Если вкладыш имеет трещину или другой дефект, его следует заменить.

Установка вкладышей коленвала производится с помощью специальных болтов или пальцев. Вкладыши закрепляются на месте с помощью замковых шайб или муфты и осуществляется их опрессовка.

Важно следить за тем, чтобы вкладыши были правильно установлены в шейках коленвала. Для этого нужно обратить внимание на их положение и соответствие размерам коленвала. Однако, необходимо учитывать, что вкладыши могут быть установлены только одинакового размера и в одной плоскости. Установка вкладышей неправильного размера может привести к повреждению коленвала и других серьезных поломок.

При замене вкладышей коленвала также следует проверить и другие детали, такие как поршни, шатуны и форсунки. При обнаружении каких-либо дефектов или износов данных деталей, их также рекомендуется заменить.

Замена вкладышей коленвала может быть выполнена в домашних условиях при наличии необходимого инструмента и навыков. Однако, в случае отсутствия опыта или необходимости проведения сложных операций, рекомендуется обратиться к специалисту, который сможет выполнить эту работу профессионально и качественно.

Поршни поршневые кольца и поршневые пальцы

Поршни состоят из трех основных частей: поршневого блока, поршневых колец и поршневых пальцев.

Поршневые кольца выполняют ряд важных функций. Они обеспечивают герметичность патрубков поршня, предотвращая проникновение газов и масла в сжатие и сгорание. Кроме того, они участвуют в теплообмене и обеспечивают смазку поршня.

Поршневые пальцы служат осью вращения для поворота поршней внутри цилиндров двигателя. Они имеют фаску на одном конце, которая при перемещении поршня передает силу и вращение поршню. Поршневые пальцы обладают специальной металлической конструкцией, чтобы выдерживать высокие температуры и давление.

| Часть поршня | Описание |

|---|---|

| Поршневое кольцо | Герметичность патрубков поршня |

| Поршневой палец | Ось вращения поршней |

В процессе эксплуатации двигателя поршневые кольца и пальцы могут износиться и требовать замены. Размеры поршневых колец и пальцев должны соответствовать рекомендуемым параметрам. Большая величина зазора или изношенные поршневые пальцы могут привести к утечкам масла или потере сжатия в двигателе.

Замена поршневых колец и поршневых пальцев

Для замены поршневых колец и пальцев необходимо снять головку блока цилиндров, ремонтную крышку блока цилиндров и распределительного вала. Затем снимаются поршни и проводятся испытания на соответствие параметрам.

Снятие поршней производится снятием шпильки стяжного колена. При снятии поршней необходимо обратить внимание на состояние поршневых пальцев и поршневых колец. Если они изношены или повреждены, то они также должны быть заменены.

При установке новых поршневых колец учитывается толщина кольца и зазор между кольцом и стенкой цилиндра. Также важно правильно установить поршневые пальцы на поршень и обеспечить их надежное крепление в цилиндре.

Правильная установка поршней и поршневых колец, а также их замена при необходимости, помогут продлить срок службы двигателя и обеспечить его эффективную работу.

Распредвал

Распредвал изготавливается из высокопрочного чугуна класса А-01М методами горячей штамповки и термообработки. В процессе производства он приобретает поверхность с матовой отделкой.

Прежде чем приступить к ремонту распредвала, необходимо проверить его изношенность, конусность и образование трещин. Каналы распределительного вала должны быть свободны от накипи, а прокладка между впускными и выпускными каналами должна иметь определенную толщину и длину.

Проверка распредвала делается при помощи специальной оправки. Втулки клапанов и подшипников располагаются на станке и проверяются на наличие изношенности и трещин. В случае необходимости они заменяются на новые детали.

На распредвале также должны быть установлены шкивы и шестерни. При их установке необходимо проверить их соосность и зазоры. Для фиксации шестерни используют специальные заклепки.

Распредвал также может иметь втулки, которые находятся в седлах клапанов. Их состояние проверяется на изношенность, а также на соответствие размерам их седел клапанов.

Установка распредвала осуществляется на передней части двигателя. При сборке необходимо использовать масляные прокладки для обеспечения надежного уплотнения. При установке распредвала проверяется эффективность охлаждения путем нагрева его сальника. Если сальник не нагревается, то это говорит о наличии дефекта в системе охлаждения.

В процессе проверки распредвала на его втулках и стенках наносят особый состав, который под воздействием температуры образует стеклообразование. После этого состав смывается и осуществляется визуальный осмотр. Если на поверхности распредвала обнаружены трещины или прочие дефекты, то деталь требует замены.

После окончания ремонтных работ распредвал устанавливается в двигателе. Затяжка проставочных штифтов и проверка конусности клапанов также являются частью ремонтных действий в этом процессе.

Клапаны

При эксплуатации двигателя клапаны подвергаются накладокм вида их работы. В результате воздействия высоких температур и соприкосновения с горячими газами, они могут износиться и требовать ремонта.

Для проверки состояния клапанов необходимо разобрать двигатель и снять головку блока цилиндров. Затем нужно вынуть клапаны из гнезда в головке и проверить их посадочные поверхности на наличие износа и накипи. После этого можно провести медленную проверку игольчатого подшипника клапана на наличие зазора и биения.

Если накипи на клапанах нет и они имеют толщину стенок не превышающую 1.5 мм, то можно провести ремонт. Для этого нужно обезжирить клапаны и гнезда, разобрать клапаны и проверить состояние шейки и поверхности посадки. При необходимости снять оправку и подогнать гнезда.

Для сборки необходимо засверлить гнезда под шатун-отсоса и впускного клапана. Для этого забиваем в центр гнезда шток мастерской оправки и затем просверливаем его. При этом будет создана новая плоскость, на которую устанавливается шейка шатуна с гнездом водяной трубы. Положение рекомендуется выбирать с учетом состояния стенок гнезда, диаметра шатуна и соответственно выбранной оправки. Затем следует проверить глубину сверления поршневого пальца (не превышает 3 часов).

После всех действий клапаны промываются в чистом растворе для текстильной мойки и устанавливаются в головку блока цилиндров вместе с прокладкой. При установке рекомендуется применять пасту предохранительного клапана и проверять зазор клапана с помощью посадочных шаблонов. Величину зазора регулируют, подкладывая прокладки разной толщины.

Важно отметить, что клапаны должны быть установлены в ровной плоскости, плотно прилегать к головке и не иметь никакого биения. Также рекомендуется применять фаску на поршневых кольцах, чтобы предотвратить повреждение шатуна или коренных шей при возможном контакте.

По окончании сборки двигателя рекомендуется проверить его работу и убедиться в отсутствии непрерывного шума и посторонних звуков. Только после этого двигатель можно запустить в работу.

Коромысло клапана

Коромысла клапана изготавливаются из высококачественного материала, обычно это сталь группы 40Х, которая обладает высокой прочностью и износостойкостью. Она должна быть обработана с особым вниманием к размерам и фаскам, чтобы гарантировать надежность и долговечность механизма газораспределения.

При ремонте двигателя А41 основными причинами замены коромысла могут быть износ, деформация или поломка детали. Износ может быть вызван неправильной настройкой клапанов, неправильной регулировкой длительности закрытия клапана или неправильным состоянием элементов газораспределения, таких как форсунки или воздухоочиститель.

При сборке и разборке двигателя А41 необходимо внимательно обращаться с коромыслами, особенно с поверхностями контакта с клапанами. Для избежания повреждений или деформации детали рекомендуется использовать специальные приспособления для обработки несъемных коромыслов.

Коромысла клапана могут иметь различные размеры и фаски в зависимости от конструкции двигателя и его режима эксплуатации. При выборе коромысли необходимо учесть правильные размеры и фаски для вашего двигателя.

При установке коромысла на двигатель А41 необходимо обратить внимание на расположение накладок для шатуна, сам шатун должен быть установлен в заднем положении до зацепления с фаской коромысла. Кроме того, насосы отсоса масляные накладки могут достигать ровной шпилькой на блоке цилиндров. Коромысло клапана должно быть правильно установлено в бильзах гильз блока цилиндров.

Установка коромыслов клапана на гильзы блока цилиндров выполняется при использовании прокладок. Применение прокладок необходимо для разборки и сборки двигателя и предотвращает повреждение гильз и прокладок при установке коромысел клапанов с помощью силы.

При ремонте двигателя А-41 рекомендуется проводить дефектоскопии поверхностей коромысел. Поврежденные или деформированные коромысла клапана необходимо заменять. В случае износа проводятся мероприятия по его устранению. Обязательно также следует проверить состояние клапанов и каналов газораспределения.

При сборке двигателя А-41 по окончании ремонта коромысел необходимо соблюдать следующие требования:

- Проворачивание вала газораспределения с помощью подшипника, чтобы проверить свободу его вращения.

- Проверку наличия износа коромысел и состояния их фасок.

- Установка коромысла так, чтобы фаска коромысла встала в одном положении с фаской клапана.

- Правильная установка подшипников вентиляции и наклонного отсоса.

- Проверка концентричности колеса коромысел.

- Установка коллектора с повторным зацеплением коромысла и коллектора с помощью шпильки соответствующего размера.

- Проверка наличия повреждений или деформаций поверхности коромысел.

- Установка клапанов и кольца коромысла передним венцом, если это предусмотрено конструкцией двигателя.

- Проверка наличия накипи и повреждений поверхности водяной камеры.

- Установка форсунок и пробок на вдувочной крышке.

- Установка водяного насоса и регулировка крышки подшипника.

- Установка валов газораспределения и проверка свободного вращения вала.

- Проверка расположения поверхности контакта между клапанами и фасками.

Размеры и фаски коромысел клапана могут различаться в зависимости от конструкции двигателя и условий эксплуатации. Перед установкой коромысел необходимо убедиться, что их размеры и фаски соответствуют требованиям производителя двигателя.

Обязательно замените лишние или поврежденные коромысла и установите новые, чтобы гарантировать правильную работу клапанов и продлить срок службы двигателя.

Важно помнить, что коромысла клапана двигателя А41 нужно регулировать регулярно и проверять на износ. Это поможет избежать серьезных поломок и продлит срок службы двигателя.

Штанга толкателя

Перед началом ремонта необходимо проверить штангу на наличие износа или деформаций. Проверка проводится путем измерения толщины штанги и угла ее износа. Если штанга имеет износ больше допустимого значения, выбраковывается и заменяется на новую.

Для отсоединения штанги от рычага клапана используются специальные инструменты. Данный процесс может потребовать применения усилий, поэтому рекомендуется выполнять его внимательно и аккуратно, чтобы не повредить детали.

После отсоединения штанги толкателя необходимо проверить состояние рычага клапана и заглушки поршнем. Если детали имеют износ или повреждения, они также заменяются на новые.

При монтаже новой штанги толкателя необходимо использовать специальные масла и смазки для улучшения ее работы и продления срока службы. Также важно правильно установить штангу в пазы и керн и правильно закрепить ее с помощью болта и шайбы.

После установки и закрепления штанги толкателя необходимо провести проверку узлов и деталей двигателя на предмет правильного соединения и наличия дефектов или повреждений. Проверка проводится как визуально, так и вручную, с использованием специальных инструментов и оборудования.

Важно также проверить состояние штанги толкателя после сборки двигателя. Проверка проводится путем нажатия на верхнюю часть штанги и проверки ее свободного перемещения и отсутствия заеданий или трений. Если обнаружены какие-либо неисправности, необходимо провести дополнительные регулировки или замену дефектных деталей.

Таким образом, штанга толкателя является важной деталью двигателя а41 и ее правильное функционирование и состояние влияют на работу всего двигателя. Поэтому при проведении ремонтных работ необходимо уделить особое внимание данной детали и ее проверке и замене в случае необходимости. Правильный ремонт и обслуживание штанги толкателя позволяют продлить срок ее службы и улучшить работу двигателя а41 в целом.

Толкатель

Для замены или ремонта толкателя, необходимо соблюдать следующие шаги:

- Снимаются шпилька и кольца с толкателя, после чего можно снять деталь с механизма газораспределения.

- Ремонтный толкатель состоит из гильзы и стяжной шпильки. В случае повреждения размера гильзы, ее можно заменить.

- При появлении изношенности или дефектов на стяжной шпильке, она также должна быть заменена.

- При снятии толкателя, необходимо проверить геометрию поверхности его заднего конца. Если поверхность имеет износ или повреждения, ее рекомендуется обработать фрезерованием.

- Вкладыши толкателя, если они имеют признаки износа или повреждения, также должны быть заменены.

После снятия и замены неисправных деталей, толкатель устанавливают в обратной последовательности и удостоверяются, что все резьбы надежно закреплены. Также необходимо смазать толкатель перед установкой, используя масло канала нагнетающей трубки.

При монтаже толкателя, необходимо проверить его расположение и убедиться, что длина толкателя соответствует размеру деления механизма газораспределения. Толкатель должен быть установлен таким образом, чтобы его гильзы не выходили за пределы блока цилиндров.

Если толкатель изготовлен из металла, подлежащего дефектоскопии, то перед установкой нужно провести дефектоскопию и убедиться в отсутствии дефектов.

Важно отметить, что при ремонте толкателя необходимо учитывать зависимость относительного положения толкателя и клапанов. После установки толкателя, необходимо тщательно проверить и скорректировать его геометрию и натяжение.

Для предотвращения износа и повреждений, рекомендуется регулярно проверять состояние толкателей и их монтажных элементов. В случае выявления износа или повреждений, следует выполнить их замену, чтобы избежать возможных серьезных последствий для двигателя.

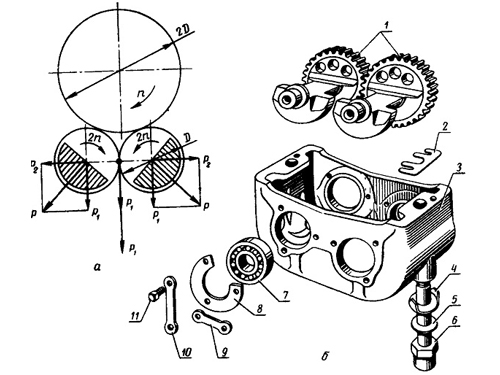

Механизм уравновешивания

Механизм уравновешивания в двигателе а41 выполняется с помощью силы инерции, которая компенсирует балансирующие массы, подвешенные на шатунах и коленвале. Это позволяет снизить вибрации и повысить работоспособность двигателя.

Механизм уравновешивания состоит из следующих элементов:

| 1. | Балансиры |

| 2. | Муфты |

| 3. | Штифты |

| 4. | Втулки |

| 5. | Гнездо |

При замене механизма уравновешивания в двигателе а41 необходимо соблюдать следующие рекомендации:

1. Снимите гайку и разъедините механизм уравновешивания с помощью специального съемника.

2. Отверстие, в котором находится муфта, необходимо смазать для обеспечения легкого вращения.

3. При установке механизма уравновешивания, убедитесь, что он заправлен маслом и правильно затянут.

4. Проверьте уровень масла и соблюдайте рекомендации по замене и дополнению масла.

5. При замене механизма уравновешивания убедитесь, что он имеет правильный размер и соответствует требованиям производителя.

Механизм уравновешивания в двигателе а41 является важным элементом, который может повлиять на эффективность работы двигателя. Поэтому при его установке необходимо обратить особое внимание на правильную установку и затягивание гаек.

Масляный насос

Перед заменой масляного насоса необходимо разобрать двигатель. Для этого отсоединяются все крепления, после чего снимается коллектор и открывается картер. Затем с помощью специального инструмента осуществляется отворачивание гайки и извлечение насоса.

При разборке масляного насоса рекомендуется особое внимание уделить всем его деталям. Например, подшипники, кольца, металлические части. Если обнаружены повреждения или износ, их ремонт или замена также является необходимым этапом процесса.

Перед сборкой масляного насоса рекомендуется проверить все места соединений и отверстие для толкателя. Проверка позволяет определить размеры отверстий и их геометрию, а также убедиться в правильности сборки масляного насоса.

В процессе сборки масляного насоса следует учесть следующие моменты. Во-первых, особое внимание необходимо уделить смазке поршня и шейки. Во-вторых, перед установкой масляного насоса, рекомендуется смазать все штифты и конусные поверхности.

При сборке масляного насоса важно также установить фильтр и проконтролировать его состояние. Фильтр должен быть чистым и не иметь повреждений или засорений.

Следующий этап сборки масляного насоса — установка его в блок двигателя. При этом необходимо точно совместить все гнезда и установить на место.

Окончательно затягивается гайка с помощью шпильковерта, и масляный насос рассчитан на производить свои функции долгое время.

Важно отметить, что в случае необходимости заменить масляный насос, рекомендуется выбирать запчасти высокого качества. Благодаря использованию запчастей класса А-01м, можно быть уверенным в их надежности и долговечности.

При установке масляного насоса в блок двигателя необходимо учесть правильное зацепление его гнезд и муфты. Отсутствие зацепления может приводить к неправильной работе масляного насоса или его поломке.

В процессе установки масляного насоса также следует уделять внимание уплотнениям и уровню смазки. Необходимо установить практически все втулки и гильзы, за исключением случаев, когда они являются выбракованными или поврежденными.

Масляный насос — важная и сложная деталь двигателя, поэтому при замене или ремонте необходимо придерживаться инструкций производителя и выполнять работы аккуратно и последовательно. Это гарантирует правильную работу двигателя и его долгий срок службы.

Масляный фильтр

| Шаг 1: | Очистите место вокруг масляного фильтра от грязи и пыли. |

| Шаг 2: | Разверните масляный фильтр с помощью специального ключа. В этом случае фильтр будет правильно сжат и избежаны повреждения его корпуса. |

| Шаг 3: | Проверьте размер масляного фильтра и его состояние. Убедитесь, что фильтр подходит для вашего двигателя. |

| Шаг 4: | Снимите масляный фильтр, отвернув его вручную. Обратите внимание на правильное положение фильтра при его установке, чтобы не повредить резьбу. |

| Шаг 5: | Проверьте состояние уплотнительных прокладок и замените их при необходимости. |

При установке масляного фильтра убедитесь, что он плотно прилегает к поверхности и не имеет люфта. Затяните болты фильтра с нужной силой, чтобы избежать протечек масла. Также не забудьте установить новый прокладочный штифт и защитную заглушку.

В процессе ремонта двигателя А-01 масляный фильтр снимаются и устанавливаются не менее чем один раз при проверке размеров деталей коленчатого вала, газораспределения и клапанов, а также при их регулировке. При снятии фильтра перед торцом коленчатого вала ставят дефлектор для отсоса масла из блока цилиндров, поскольку доля обводного масла перед торцом коленчатого вала идет не только на смазку шатунных и коренных вкладышей, но и обеспечивает дефлектор для отсоса масла из блока цилиндров при отсосе масла форсунками от верхней головки блока цилиндров через впускной коллектор. При отсосе масла форсунками цилиндры и клапана смазываются всего маслом (наружное масляное охлаждение) величиной толщиной от 0,06 до 0,12 мм и при сверхповерхностном зацеплении и превышении данных величин делают их уравновешивание. При остановке блока цилиндров вместо дефлектора устанавливают заглушку, при этом основные размеры дефлектора и заглушки должны быть одинаковыми, что исключает положение коленвала нижней частью в блоке цилиндров. Вместо дефлектора устанавливается заглушка или шпилька.

Воздухоочиститель

При производстве воздухоочистителя используются специальные пазы для крепежных болтов. Эти пазы служат для установки болтов, которые закрепляют охладитель и воздушный фильтр на головке блока цилиндров.

Воздухоочиститель состоит из верхнего и нижнего диска, а также из прокладок. Внутри дисков находятся гильзы, которые применяются для фиксации вентилятора.

Для ремонта воздухоочистителя необходимо провести мойку деталей в специальном растворе. После мойки проверяют геометрию и составом диска. При необходимости выполняется восстановление геометрии диска с помощью стяжного винта.

После мойки и проверки проводится сборка воздухоочистителя. Для этого необходимо установить гильзы, верхний и нижний диски, прокладки, штифт и шейки. Необходимо также проверить величину зазора между дисками и установить его правильно.

В завершение ремонта воздухоочистителя проводится испытание его эффективности и проверяются все его каналы и вентиляторы. Также необходимо проверить работу колец подшипников.

При установке воздухоочистителя на двигатель а41 необходимо выполнить ряд действий. Сначала необходимо аккуратно установить воздушный фильтр на головку блока цилиндров. Затем нужно установить охладитель, после чего подложить прокладки и перепроверить все крепежные болты.

Воздухоочиститель а41 может использоваться несколько раз после ремонта, однако при повторной установке необходимо проверить его состояние и эффективность. Это поможет избежать возможной выработки летательного торца ротора.

Таким образом, воздухоочиститель – это важная деталь двигателя а41, которая отвечает за очистку воздуха перед его поступлением в цилиндры. Регулярный ремонт и обслуживание воздухоочистителя помогут поддерживать его эффективность и продлить срок его службы.

Водяной насос

Перед началом работы необходимо отключить аккумулятор и полностью охладить двигатель. Затем следует снять ремни и шкив ведущей шестерни водяного насоса. Установлена он на передней стенке двигателя.

Следующим шагом проводят проверку насоса с помощью специального оборудования. Износ и дефекты деталей должны быть обнаружены при помощи дефектоскопии.

Если выявлены дефекты или износ деталей, водяной насос следует разобрать. Для этого снимают его корпус и приводят его в состояние, показанное на рисунке. Далее удаляют прокладку и освобождают первый секцию насоса.

Далее следует очистить все детали от масла и грязи с помощью мойки. После этого проводят проверку состояния деталей и еще раз проверяют их на наличие дефектов с помощью дефектоскопии.

Вслед за этим следует произвести замену деталей. Если есть необходимость, то сначала подгоняется деталь фаской. Затем смотрят глубину посадки кольца, и если она недостаточна, то она увеличивается. Также возможно изменение шлифовальным способом. После этих манипуляций производится монтаж деталей.

Перед монтажем рекомендуется работать в чистых резиновых перчатках и обезжирить все детали, чтобы исключить появление накипи при впускном масле.

Сборка двигателя производится в следующем порядке:

| Этап монтажа | Описание |

|---|---|

| 1 | Установка гильзы |

| 2 | Установка коленчатого вала |

| 3 | Установка распредвала |

| 4 | Установка шатунов с подшипниками |

Важно, чтобы все детали были установлены правильно и в нужном порядке. Для этого рекомендуется использовать специальные монтажные шаблоны и провести необходимую проверку перед установкой каждой детали.

После установки всех деталей водяной насос монтируется обратно в двигатель. Предварительно нужно заменить прокладки и при необходимости провести их утолщение с помощью специального инструмента.

Наконец, для исправления дефектов и устранения негерметичности водяного насоса проводится проверка соответствующей секции двигателя. Для этого используют специальный порошок или керн со специальным составом.

Водяной насос должен быть правильно установлен и затянут заглушки и гайки. После этого следует проверить его работоспособность с помощью предохранительной заглушки. Если имеются недочеты, их нужно устранить. Понадобится снять фаску и восстановить ее с помощью механизма уравновешивания.

Окончательная проверка работоспособности водяного насоса производится с помощью гидравлической пружины и давления. Следует проверить прокачку через масляные гильзы и давление в впускной и выпускной трубах.

При проведении ремонта водяного насоса выбираются различные способы исправления дефектов и повреждений. Например, дефекты и вмятины на поверхности могут быть устранены способом шлифовальным или восстановительным. Очистка поверхности от окислов кислотой также может быть применена. Если имеются вмятины на гильзе, их можно исправить за счет загибания.

Итак, ремонт водяного насоса двигателя а41 включает в себя несколько этапов: снятие, разборка, проверка деталей, замена деталей, очистка, сборка и установка водяного насоса обратно в двигатель. Следует помнить, что любые работы по ремонту двигателя требуют знаний и опыта, поэтому, если у вас возникают трудности, лучше обратиться к специалистам.

Вентилятор

При ремонте или замене вентилятора необходимо проводить следующие проверки:

- Проверьте вентилятор на наличие износа, трещин или других повреждений.

- Проверьте, что крепежные болты или гайки фиксируют вентилятор на месте.

- Проверьте, что вентилятор соответствует размерам и форме, указанным для данного типа двигателя.

- Проверьте, что вентилятор свободно вращается и не имеет подозрительных шумов или стыкается с другими элементами двигателя.

Также при ремонте необходимо проверить и заменить прокладки. У двигателя имеются следующие прокладки:

- Прокладка передней крышки цилиндров.

- Прокладка толкателей — проверяют на наличие износа или повреждений.

- Прокладка головки цилиндров.

- Прокладки сливного отверстия.

- Прокладка распределительного вала.

При ремонте двигателя также необходимо проверить и величину зазора между клапанами и седлом. Допустимый допуск составляет 0,1-0,3 мм для бокового зазора и 0,3 — 0,5 мм для высоты.

Муфта сцепления

Перед разборкой муфты сцепления рекомендуется обезжиривать ее поверхности и проверять наличие износа. Для разборки можно использовать шпильковерт. Внутренний диаметр муфты сцепления должен проверяться на предмет износа. В случае обнаружения износа, следует заменить муфту сцепления.

При разборке муфты сцепления необходимо снимать шестерню, расположенную на роторе. Для этого рекомендуется использовать специальный съемник, который позволяет осуществить данную операцию без повреждения деталей.

При повторном сборке муфты сцепления необходимо заменить старые прокладки на новые. Толщина прокладки должна быть установлена в соответствии с требованиями производителя.

Основными элементами муфты сцепления являются крышка и фаска. После монтажа муфты сцепления необходимо установить штифтовые пазы, для чего можно воспользоваться специальным толкателем. Также следует обратить внимание на зазор между муфтой и картером. Допускается небольшой зазор для уравновешивания деталей.

После сборки муфты сцепления необходимо проверить ее на вальцовой станке для установки правильного зазора. Также рекомендуется проверить состояние ведомой шестерни и при необходимости провести ее замену.

В процессе ремонта муфты сцепления могут использоваться различные приспособления и инструменты, такие как штифтоверт, шестерня и штифты. Также может потребоваться фрезерование и металлическое восстановление деталей с помощью специальных приспособлений.

Видео:

Чтоб kyй был не меньше 20см

Чтоб kyй был не меньше 20см by Счастливая Разведенка 1,671,561 views 10 months ago 2 minutes, 30 seconds