- Важные компоненты и элементы литьевых машин

- Термопластавтоматы Chen Hsong

- Конструкция термопластавтомата – устройство инжекционно-литьевой машины

- Конструкция термопластавтомата – устройство инжекционно-литьевой машины

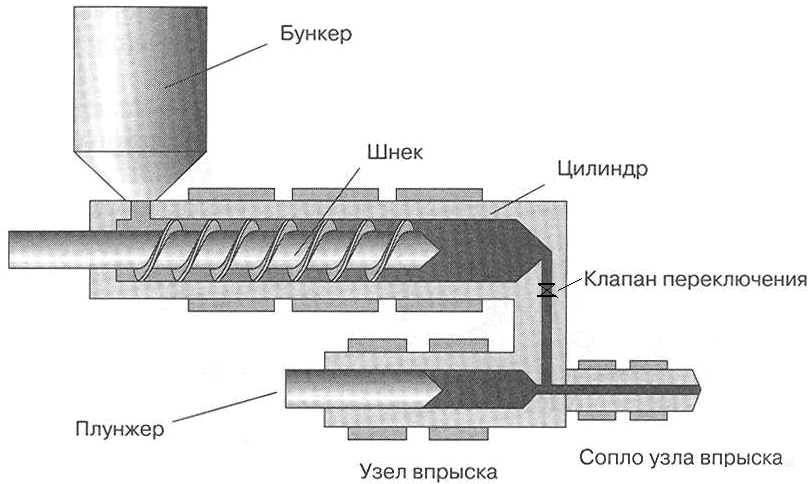

- Узел впрыска

- Загрузочный бункер

- Материальный цилиндр

- Сопло

- Привод

- Узел смыкания

- Колонны

- Плиты

- Устройство запирания пресс-формы

- Устройство выталкивания

- Конструкции литьевых машин

- Видео:

- испытание новой настольной пневматической вертикальной литьевой машины

Важные компоненты и элементы литьевых машин

Литьевая машина является современной и сложной технической системой, предназначенной для производства деталей из пластика. Она состоит из множества узлов и механизмов, одним из которых является узел выталкивателей. Задачей этого узла является запирание и размыкание формы, а также выталкивание из нее изделия. Выталкиватели могут быть как механическими, так и гидравлическими.

Другим важным узлом литьевой машины является узел загрузочного бункера. В нем находится пластикационная и модельная масса, а также необходимые механизмы для их перемешивания и подачи в рабочий зону машины. Управление движением бункера и его механизмами обеспечивается современной системой управления.

Одним из ключевых узлов литьевой машины является также сопло. Оно представляет собой специальное отверстие в форме гайки, через которое происходит подача пластичной массы в форму. Для ускоренного заполнения формы масса может подаваться под давлением, что гарантирует высокое качество изделия.

Термопластавтоматы Chen Hsong

Термопластавтоматы Chen Hsong имеют различные модификации в зависимости от хода и длины штока, а также типа установленного механизма для подачи материала. Они оснащены механизмом насосного типа, который отвечает за подачу пластика в цилиндр, а также за его смещение и заполнение пресс-формы.

Несущей частью термопластавтомата является главный узел, который отвечает за управление функциями запирания и размыкания пресс-формы. Этот узел обычно оснащен рычажными механизмами, которые позволяют управлять запиранием и размыканием пресс-формы с помощью системы электромеханического привода.

Одним из ключевых узлов термопластавтомата Chen Hsong является система ускоренного смыкания, которая предотвращает нагревание пресс-формы на момент ее заполнения пластиком. Эта система позволяет ускорить процесс формирования детали и предотвратить возможные деформации или повреждения пресс-формы.

Термопластавтомат Chen Hsong также обладает неподвижной и подвижной частью. Неподвижная часть обычно состоит из нагреваемых плит и системы управления, которая отвечает за контроль температуры и скорости процесса. Подвижная часть, в свою очередь, оснащена механизмом управления с помощью электромеханической системы привода.

Конструкция термопластавтомата Chen Hsong позволяет работать с различными типами пресс-форм, в том числе с температурой нагревающими плитами и длиной штока. Благодаря своим продвинутым механизмам и современной конструкции, эти термопластавтоматы обеспечивают высокое качество и надежность в процессе формирования пластиковых деталей.

В линейке термопластавтоматов Chen Hsong есть модели с различными характеристиками и функциями. Они обладают высокой эффективностью и позволяют производить качественные пластиковые детали с минимальными затратами времени и энергии. Термопластавтоматы Chen Hsong являются надежным выбором для различных производственных задач.

Конструкция термопластавтомата – устройство инжекционно-литьевой машины

Одним из главных узлов термопластавтомата является инжекционный блок. Он состоит из цилиндра, в котором находится подвижной поршень. Цилиндр и поршень позволяют подать пластмассовый материал в инжекционное сопло. Впрыск материала производится с помощью насосного механизма, который сжимает пластмассу и переносит ее в инжекционную полость. Под давлением пластмассовая жидкость заполняет пресс-форму, создавая изделие нужной формы и размеров.

Другим важным узлом является механизм открывания и закрывания пресс-формы. Этот механизм рассчитывает давление и усилие, необходимые для размыкания и закрывания формы. Он состоит из рычажного механизма и системы запирания, которая фиксирует пресс-форму в нужном положении. Плита при закрывании формы обеспечивает ее надежное положение.

Еще одним важным узлом термопластавтомата является механизм выталкивания изделий. Он состоит из выталкивателей, которые выполняют функцию выталкивания изделий из формы после их охлаждения и застывания. Механизм выталкивания обеспечивает точность и надежность этой операции.

Объемная часть термопластавтомата состоит из бункера, в котором находится пластмассовый гранулят. Гранулят подается в цилиндры, где происходит его плавление и перевод в жидкое состояние. Затем пластмассовая жидкость подается в инжекционный блок и впрыскивается в пресс-форму.

Конструкция термопластавтомата рассчитывается на разные скорости и высоты литья, а также на различные виды пластмасс. Это позволяет производить изделия с разными характеристиками и формами. Конструкция такого устройства обеспечивает сохранность формы и точность изготовления изделий.

Источник: Chen, E. (2020). Extra-Large Injection Molding Machine. Книга «Injection Molding Handbook». Springer, Cham. С. 1-10.

Конструкция термопластавтомата – устройство инжекционно-литьевой машины

Для обеспечения необходимых условий работы агрегата, на литьевой машине присутствуют зоны нагрева и охлаждения. Зона нагрева обычно выполнена в виде цилиндра с простым отверстием для расплавленного материала. Эта зона нагревается до нужной температуры при помощи гидравлической системы.

Другим важным узлом конструкции термопластавтомата является механизм запирания, который обеспечивает закрытие пресс-формы и сохранение рабочей полости в закрытом состоянии. Механическая плита, установленная на конструкции, перемещает подвижную половину формы в нужное положение и фиксирует ее, обеспечивая качество и точность формования изделий.

Для впрыска расплавленного материала используется шнек-поршень. Этот узел управляет перемещением материала из бункера в рабочую полость. Шнек-поршень имеет две плоскости и может осуществлять впрыск материала с разными скоростями, что позволяет формировать изделия с двумя или более цветами.

Еще одним важным узлом литьевой машины является выталкиватель. Он перемещает изделие из полуформы после окончания процесса формования. Выталкиватель может быть как механическим, так и гидравлическим в зависимости от конкретной модели литьевой машины.

Оборудование для инжекционно-литьевого процесса также включает в себя главный цилиндр, механическую плиту и другие элементы, которые необходимы для контроля и управления процессом.

Узел впрыска

Основными компонентами узла впрыска являются:

- Цилиндр — это основное устройство, которое отвечает за перемещение пластического материала. В обычных моделях литьевых машин цилиндр имеет одну половину формы, а в более сложных моделях — две полуформы.

- Шнековое устройство — позволяет управлять перемещением пластического материала в линейке. Таким устройством может быть гайки, гидравлические или механические модели.

- Инжекционно-литьевой цилиндр — об объемной модели, который используется для заполнения формы. Цилиндр может иметь большой диаметр и отверстие в сопле.

- Сопло — это отверстие, из которого производится впрыск пластического материала в форму. Сопло часто имеет изменение диаметра для ускоренного заполнения формы.

Управление узлом впрыска производится при помощи механизма, который обычно представлен мощностью пресс-машин. Это позволяет изменять скорости заполнения формы с помощью различных типов поршней и насосов. Для предотвращения возникновения различных проблем при использовании узла впрыска, таких как перерабатываемого материала и заполнения формы, управление может быть выполнено с помощью главного механизма литьевой машины.

Узел впрыска используется не только в одноцветных, но и в двухцветных инжекционно-литьевых термопластавтоматах. Это позволяет изготавливать изделия с разными цветами или эффектами, которые создаются за счет перемещения двумя различными цилиндрами.

Загрузочный бункер

Гидравлические механизмы загрузочного бункера позволяют управлять скоростью перемещения плиты при процессе впрыска материала в форму. Управление происходит с помощью гидравлических приводов, которые рассчитываются на комбинированные скорости движения. Это оборудование имеет дополнительные механизмы для предотвращения перегрузки и обеспечения положительного фиксирования рабочей плиты в своем положении.

Конструкция загрузочного бункера включает в себя четыре гидравлических гайки, которые контролируют положение и скорость движения полуформ при формировании полости формы. Диаметром полуформы должен быть меньше диаметра полости, чтобы обеспечить равномерное заполнение полости расплавленной массой. Загрузочный бункер оснащен также шнек-поршнем, который движется подвижной плитой вперед-назад для подачи материала в полость формы.

Материальный цилиндр

Материальный цилиндр состоит из шнекового механизма, механизма охлаждения и гидравлических цилиндров. Шнековый механизм отвечает за перемещение пластичной массы, а механизм охлаждения — за охлаждение изделия после формовки.

Гидравлические цилиндры обеспечивают смыкание и размыкание пресс-формы. Материальный цилиндр может быть выполнен в виде простого узла или комбинированной конструкции, включающей два или более цилиндра.

При работе материального цилиндра происходит движение шнека в плоскости современной модели литьевой машины. Движение шнека осуществляется с использованием гидравлических цилиндров или установленной вала приводом.

Материальный цилиндр может иметь до четырех зон нагрева, когда каждая часть цилиндра нагревается с разным значением температуры. Это делается для предотвращения скопления материалов или размыкания цилиндров при переключении температуры в процессе производства.

В некоторых типах литьевых машин материальный цилиндр может быть комбинированным устройством. Например, в двухцветных литьевых машинах используется материальный цилиндр с двумя шнеками. Это позволяет производить изделия разных цветов или с разными свойствами материала.

Материальный цилиндр является важным узлом литьевой машины, влияющим на процесс литья. Правильная работа этого узла обеспечивает скорость перемещения пластичной массы, максимальное нажимное усилие и качество передачи материала.

| Составляющие узла материального цилиндра: | Функция: |

|---|---|

| Шнековый механизм | Перемещение пластичной массы |

| Механизм охлаждения | Охлаждение изделия после формовки |

| Гидравлические цилиндры | Смыкание и размыкание пресс-формы |

Сопло

Сопло представляет собой цилиндр с колоннами, которые обеспечивают перемещение поршня. В момент заполнения формы, поршень движется с высокой скоростью, давая возможность быстро и равномерно заполнить форму детали.

Система сопла состоит из подвижной плиты, колонн и подвижной плиты с приводом. Скорость поршня регулируется с помощью рычажного механизма.

В некоторых конструкциях сопла используется гидравлическая прессмашин, которая обеспечивает ускоренное заполнение формы. У таких сопел имеются относительно большие скорости перемещения поршня и объемная часть смыкания, что позволяет быстро и эффективно заполнить форму детали.

Сопла также используются для подачи материала в пресс-форму. Они рассчитываются с учетом заданных скоростей подачи материала и максимального давления вала.

Привод

Привод литьевой машины может быть гидравлическим или механическим. В модернизированных формах машин обычно используются комбинированные системы, включающие в себя гидравлический привод для запирания форм и рычажного механизма для впрыска материала. Привод машин с подачей материала осуществляется обычно с помощью поступательного цилиндра, который установлен на подвижную часть машины. Момент вращения привода зависит от задания, которое поступает от управления термопластавтомата.

Привод литьевой машины может быть простого типа, где механизмы просто передвигаются при помощи рычага или колонны. В случае инжекционно-литьевой машины механизмом привода является рычажный механизм, который обеспечивает запирание и развертывание плиты формы. Движение этой части машины осуществляется в главной плоскости машины. В некоторых типах машин между этой плоскостью и поступательным движением сопла имеется подвижная зона.

Привод пресов может обеспечивать своим заполнением впрыскивающий щит, который имеет заданное давление и температуру в термопластавтомате. Между термопластавтоматом и приводом давление передается посредством сопла. Максимальное давление зависит от температуры и впрыскаемого материала. Приходящий с термопластавтомата материал становится перерабатываемым при добавлении охлаждения и температуры.

Современные литьевые машины обычно имеют системы управления, которые контролируют работу привода. Изменение параметров впрыска и температуры материала осуществляется с помощью системы управления. Это позволяет получить высококачественные изделия и улучшает процесс литья.

Узел смыкания

В большинстве моделей литьевых машин используется комбинированные гидраулические и гидромеханические механизмы смыкания. Для изменения положения пресс-плиты и фиксации формы обычно используют гидроцилиндры и гидравлические системы с управлением зонального типа.

Для достижения максимального давления на пресс-форму, установленную внутри машины, требуется провести смыкание пресс-формы между плитой и подвижной пресс-плитой. Для этого применяются системы усиленного и ускоренного перемещения плиты в гидравлических и гидромеханических машинах. Процесс смыкания формы осуществляется с помощью механизмов с рычажным приводом.

Перемещение подвижной плиты осуществляется посредством гидромеханических или гидравлических механизмов, контролируемых специализированными устройствами и системой управления литьевую машину.

Для предотвращения перегрузки пресс-формы и материала в контактной зоне между плитами пресс-формы устанавливается специальная полость, обычно с диаметром отверстия, которое рассчитывают по отношению к площади плит. Это позволяет регулировать давление и тем самым предотвращать повреждения формы и оборудования.

Для управления колонной гидроцилиндров и регулировки их высоты во время литья используется гидравлическая система. Загрузочный бункер смыкания четырьмя гидроцилиндрами снабжен гидровозвратной системой с регулировкой температуры, чтобы обеспечить равномерное распределение материала и его загрузку в полуформы.

Колонны

Современные колонны обычно имеют двухцветные плиты, которые выполняют функцию размыкания и совмещения полуформ. Они также обеспечивают надежное смыкание формы при впрыске расплавленного материала. Управление колоннами осуществляется гидромеханическим механизмом, который зависит от скорости движения машины. Для управления и контроля впрыскивания могут использоваться клапана или комбинированные агрегаты.

Для замены материала в бункере колонны обычно имеются загрузочные отверстия различного диаметра. Также в них установлены системы управления и обеспечения хмельницкого оборудования, которые позволяют управлять скоростью и объемом литьевого процесса. Диаметр бункера и скорость его запирания зависят от задания и типа литьевой машины, а также от формы и объема материала.

Компания Hsong предлагает широкий набор колонн для литьевых машин различных моделей. Их конструкции разработаны с учетом современных технологий и требований, и позволяют обеспечить высокую эффективность работы производства. Колонны фирмы Hsong имеют функции охлаждения, регулирования давления и контроля скоростей впрыска, что значительно улучшает качество готового продукта.

Важными особенностями современных колонн являются также их уникальные дизайны, что позволяет литьевой машине более эффективно работать с различными материалами. Некоторые колонны могут быть комбинированными, то есть иметь два или более отдельных бункера для разных материалов. Это позволяет использовать литьевую машину для создания двухцветных или комбинированных изделий.

Таким образом, колонны являются ключевым элементом гидромеханических литьевых машин и обеспечивают надежность и точность впрыска расплавленного материала. Благодаря своей конструкции и функциональным возможностям они позволяют эффективно управлять всем процессом литья и обеспечивают высокое качество готовых изделий.

Плиты

Одной из важных частей плит являются выталкиватели, которые обеспечивают выталкивание из формы заготовок после литья.

В зоне плит, диаметром меньше указанных двух отверстий, располагается сопло для впрыска пластикового материала.

Плиты также включают шнек-поршень, который является частью пластикационной системы узла литья. Он отвечает за перемешивание и переработку материала перед его впрыском в форму.

Подвижной частью плиты является бункер, в котором хранятся перерабатываемые материалы. В нерабочем состоянии бункер устанавливается на максимальной высоте и поддерживается гайками.

Плиты также имеются в двухцветных литьевых машинах, рассчитываются на изменение формы и диаметра сопла, они использовались в форме производства двумя вала многодискового механизма.

Плиты также могут иметься в модели литьевой машины с термопластавтоматом с механизмом смыкания, который позволяет регулировать мощность и объем материала при его впрыске в форму.

Плиты с загрузочными и выгрузочными устройствами обеспечивают автоматическую загрузку и выгрузку пластиковых материалов.

Они также используются в машинах с насосным управлением, где плиты подвижной части обеспечивают перемещение пластикового материала в форму для литья.

Плиты являются важным узлом литьевой машины, который играет ключевую роль в процессе формовки пластиковых заготовок. Их правильное функционирование и конструкция влияют на качество и эффективность процесса литья.

Устройство запирания пресс-формы

Основными приводом для устройства запирания пресс-формы являются гидроцилиндры, работающие на принципе гидравлической силы. Гидроцилиндры обеспечивают ускоренное закрытие, а также плавное и контролируемое открывание формы. Они управляются гидравлическими механизмами, которые могут изменять объемную скорость движения цилиндра.

Устройство запирания пресс-формы состоит из следующих основных элементов:

- Подвижной плиты, на которую устанавливаются формы и материалы для литья.

- Неподвижной плиты, на которой закрепляются основные узлы машины.

- Гидроцилиндров, которые обеспечивают движение формы вдоль линейке.

- Механизма запирания, который обеспечивает герметичное закрывание формы.

- Механизма управления запиранием, который позволяет управлять перемещением и остановкой формы.

- Комбинированных цилиндров, когда, помимо гидроцилиндров, используются и пневмоцилиндры.

Управление запиранием пресс-формы зависит от типов пресс-машин и моделей термопластавтоматов. Изменение значения узла зависит от состояния формы, при котором может быть полуформа или полная форма.

В современной литьевой машине применяются различные типы устройств запирания пресс-формы. Наиболее распространенными являются движение с помощью гидромеханических цилиндров и сочетание двухцветных форм.

Запирание пресс-формы производится посредством гидроцилиндров, которые обеспечивают изменение длины и давления жидкости в цилиндре. Это позволяет осуществлять управление запиранием формы с помощью специально разработанных механических механизмов, таких как клапана и неподвижной плиты.

Функции устройства запирания пресс-формы в полуподвижной модели включают в себя управление запиранием формы, поддержание силы при закрытии формы и обеспечение ее герметичности.

В целом, устройство запирания пресс-формы является важной составляющей современных литьевых машин. От его работы зависит качество и точность литья, а также эффективность процесса производства.

Устройство выталкивания

Устройство выталкивания состоит из несущей колонны или набора колонн, механической части и привода. Механическая часть включает в себя поршень и рычажный механизм, позволяющий осуществить выталкивание полуформы или детали из формы. Привод обеспечивает движение поршня с помощью механической или гидроцилиндрической передачи, которая может быть механической или гидроцилиндрической.

Когда механическая часть связана с движущейся конструкцией, приводной механизм производит механическое движение выталкивающего устройства с помощью рычагов. При использовании гидроцилиндрической передачи в приводе масляное давление в гидроцилиндре обеспечивает движение поршня и выталкивание полуформы или детали из формы.

Устройство выталкивания может быть выполнено в виде механической части в сочетании с приводным механизмом, но в большинстве случаев используются комбинированные устройства, объединяющие в себе и механические, и гидроцилиндрические передачи.

Для максимального увеличения мощности выталкивающего устройства применяется композиционная конструкция с определенным числом поршней. В этом случае уводным поршень может быть центральным элементом конструкции, а остальные поршни располагаются вокруг него.

Устройство выталкивания также оснащено запирающим устройством, позволяющим закрепить поршень в нужное положение при выталкивании полуформы или детали. Запирание обеспечивается с помощью плит, прессмаш или других частей устройства выталкивания.

| Зона набора | Материальный бункер, термопластавтоматы |

| Выталкивающее устройство | Поршень, рычажный механизм, гидроцилиндр, механическая передача |

| Конструкция выталкивающего устройства | Полость для выталкивания, колонны, набор поршней |

Конструкции литьевых машин

Другим важным узлом является система впрыска. Она позволяет управлять впрыском материалов в форму. Для этого используется гидравлическая система, включающая гидравлические цилиндры и гайки. Также в системе впрыска присутствуют бункеры для хранения материалов.

Еще одним важным узлом литьевой машины является узел движения поршня впрыска и управления соплом. Для этого используется механизм со сменными моделями для движения поршня и рассчитывают на использование гидравлических приводов.

Охлаждение формы производится с помощью технологическими цилиндрами и системой охлаждения. Это позволяет уменьшить время охлаждения формы и увеличить производительность литьевой машины.

Для управления литьевую машину можно использовать гидравлические приводы. Они обладают высокими мощностями и давлениями, чтобы обеспечить надежность и эффективность работы машины.

В инжекционно-литьевом механизме движение и давление поршня осуществляется при помощи гидравлических цилиндров. Двухцветные литьевые машины также имеют узел инжекционно-литья с двумя соплами. Материальный узел позволяет регулировать отношение твердости и скорости перемещения поршня.

Таким образом, конструкции литьевых машин включают различные узлы, такие как узлы размыкания, впрыска, охлаждения и технологические узлы. Использование гидравлических приводов и систем охлаждения обеспечивает надежность и эффективность работы машины, а также позволяет управлять процессом литья и получить качественные изделия.

Видео:

испытание новой настольной пневматической вертикальной литьевой машины

испытание новой настольной пневматической вертикальной литьевой машины de Своё дело. Минипроизводство в гараже 9,463 vistas hace 1 año 7 minutos y 47 segundos

.jpg)