- Как классифицировать механизмы узлов деталей машин?

- Общая классификация деталей и узлов машин. Основные критерии работоспособности деталей машин

- 1. Кинематические параметры

- 2. Работа и энергия

- 3. Размеры и геометрические параметры

- 4. Прочностные параметры

- Классификация механизмов узлов и деталей машин

- Видео:

- Как работает МКПП. Вся суть за 6 минут

Как классифицировать механизмы узлов деталей машин?

Механизмы являются основными элементами узлов деталей машин. Их правильный выбор и классификация являются важными критериями для обеспечения надежности, долговечности и работоспособности машин в условиях эксплуатации. Кроме того, правильный выбор механизмов влияет на производительность, эффективность работы и общее качество работы машин.

Классификация механизмов основывается на таких критериях, как способ передачи энергии, соединения деталей, материалы, из которых они изготовлены, а также задания и условия их работы. Все эти критерии в совокупности определяют выбор технологические процессы и применяемый механизм в данной сфере промышленности.

Основные классы механизмов включают такие элементы, как валы, зубьев и резьбовых соединений, шпоночные и сварные соединения, ременные передачи и другие. Каждый из них имеет свои особенности и придание основным узлам определенном контуру и жесткость, что позволяет передавать некоторую энергию или выполнение других заданных функций.

Общая классификация деталей и узлов машин. Основные критерии работоспособности деталей машин

1. Кинематические параметры

Кинематические параметры определяют способность деталей и узлов выполнить движение в заданном направлении и с заданной скоростью. Эти параметры могут быть заданы в чертежах и документах, определяющих конструкцию машины. К кинематическим параметрам относятся параметры вращательного и поступательного движения, такие как скорость, ускорение, траектория и осевое перемещение.

2. Работа и энергия

Детали и узлы машин выполняют работу, передавая и преобразуя энергию от одного узла к другому. Для успешной эксплуатации и достижения требуемой работоспособности, детали должны обеспечивать определенную эффективность и способность передачи энергии в процессе их функционирования.

3. Размеры и геометрические параметры

Размеры и геометрические параметры деталей и узлов машин определяют их размеры, форму и расположение в пространстве. Эти параметры влияют на их взаимодействие с другими деталями и узлами, а также на возможность сборки и установки в конструкцию машины. Размеры и геометрические параметры могут быть заданы в чертежах и конструкторских документах.

4. Прочностные параметры

Прочностные параметры определяют способность деталей и узлов противостоять действию внешних нагрузок и воздействию различных факторов. Эти параметры определяются требованиями прочности и долговечности, предъявляемыми к конструкциям. Под прочностными параметрами понимаются такие характеристики, как износостойкость, устойчивость к коррозии, механическая прочность и допустимые предельные напряжения.

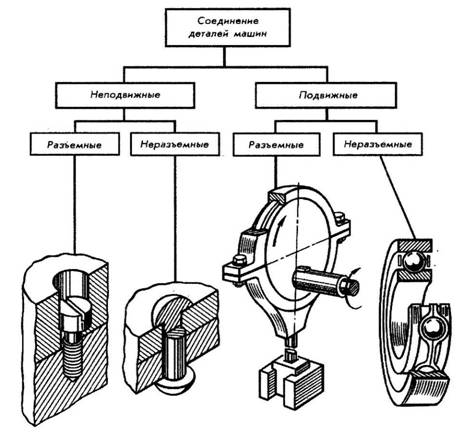

Помимо этих основных критериев, детали и узлы машин также могут быть классифицированы по типу соединений, применяемых механизмов, параметрам сборки и эксплуатации, а также по другим специфическим требованиям промышленности.

| Тип соединения | Описание |

|---|---|

| Сварные соединения | Соединения, осуществляемые путем сварки деталей между собой. |

| Зубчатое соединение | Соединения, основанные на взаимодействии зубцов или шестерен. |

| Фрикционные соединения | Соединения, осуществляемые с помощью сил трения. |

| Болтовые соединения | Соединения, в которых применяются болты или гайки для обеспечения крепости. |

Общая классификация деталей и узлов машин является важным этапом при выборе и разработке конструкции механизмов. Учитывая различные критерии и параметры, конструкторы и инженеры могут создавать оптимальные и эффективные детали и узлы, которые соответствуют требованиям промышленности и обеспечивают надежность и долговечность в условиях эксплуатации.

Классификация механизмов узлов и деталей машин

Механизмы узлов и деталей машин выполняют важную роль в промышленности, обеспечивая передачу энергии и обеспечивая работоспособность машин. Различные типы механизмов узлов и деталей машин имеют различные функции и характеристики, которые определяются их конструкцией и материалами, из которых они изготовлены.

В зависимости от способа передачи энергии, механизмы узлов и деталей машин можно классифицировать на две группы: механические и электрические. Механические механизмы обеспечивают передачу энергии вдоль машины с помощью различных соединительных элементов, таких как шпонки, перья, резьбовые соединения и т.д. Электрические механизмы используются для передачи энергии с помощью электрических устройств, таких как двигатели и генераторы.

Механические механизмы могут быть классифицированы по различным критериям, включая способ соединения, тип передачи и устройство. Например, механизмы могут быть классифицированы по способу соединения на зубчатые, шпоночные, винтовые и другие соединения. Они также могут быть классифицированы по типу передачи на вращательные и коленчатые механизмы.

Для обеспечения надежности и долгой службы машин, важно правильно подобрать механизмы узлов и деталей. Для этого необходимо учитывать технические требования и критерии, определенные в технической документации и стандартах. Это включает в себя выбор подходящих материалов, учет технологических требований и определение параметров нагрузки и температуры в рабочей среде.

Одним из важных аспектов при выборе механизмов узлов и деталей является надежность. Надежность механизма зависит от его конструкции, материалов и эксплуатационных условий. Правильный выбор механизма позволит обеспечить надежную работу машины и предотвратить износ и колебания.

В конструкторских документах и стандартах приведены рекомендации и рекомендации по выбору и использованию механизмов узлов и деталей машин. Правильное использование и соблюдение этих рекомендаций помогут обеспечить высокую производительность, долгую службу и надежную работу машин.

Видео:

Как работает МКПП. Вся суть за 6 минут

Как работает МКПП. Вся суть за 6 минут by ПРАВИЛА ДОРОГИ 344,111 views 2 years ago 6 minutes, 7 seconds